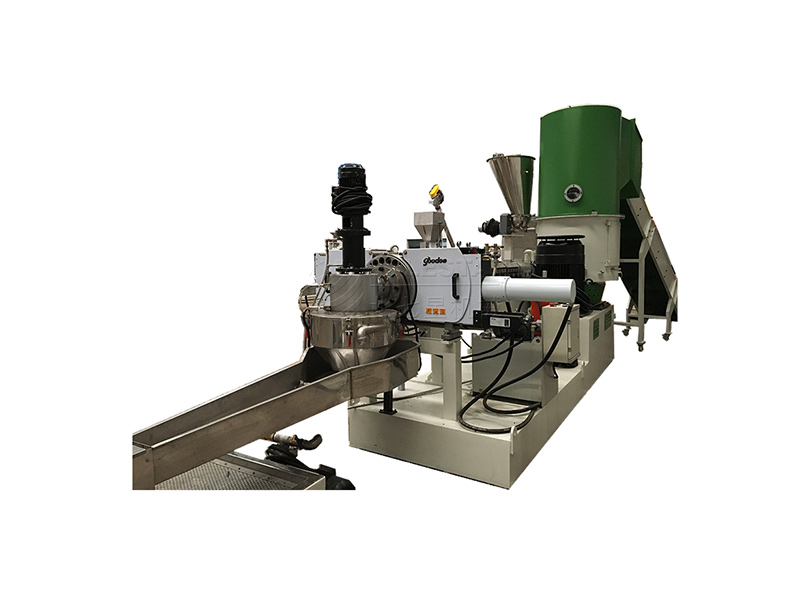

Duitsland Tegnologie Plastiek PE PP Granuleermasjien

Besonderhede

POLESTAR plastiekkorrelmasjien / Plastiekgranuleerders wat eenvormige verhittingsverspreiding en homogenisering bied, is ideaal vir die vervaardiging van plastiekkorrels in herwinningsproses. Plastiekkorrelmasjien is beskikbaar in enkel- (slegs een ekstrusiemasjien) en dubbelstadiumrangskikking (een hoofekstrusiemasjien en een kleiner sekondêre ekstrusiemasjien). Dit word aanbeveel dat die gebruik van dubbel-stadium regstelling vir herwinning proses as gevolg van die kontaminasie in die plastiek materiaal. Daar is ook verskeie opsies van plastiekkorrelkorrelvormingstegnologieë beskikbaar, soos hidrouliese bygestaan skermwisselaar en dubbelsuierskermwisselaar om seker te maak dat daar geen onderbreking tydens skermwisseling is nie. Ons betroubare ratkasaandrywings skroef stil om die gesmelte plastiek in die loop te meng en te skuif. Die skroef wat van spesiaal behandelde staal gemaak is, verseker teen korrosie en skuur. PID-temperatuurbeheerstelsel met lug- of waterverkoelingstelsel handhaaf bestendige werkstemperatuur. "Hot Cut" waterring-matrys-gesigkorrel- en "Cold Cut"-string-korrelmaakmetodes is beskikbaar, afhangende van jou voorkeur.

Aansoek

Grondstof: PE,PP-films en sakke

Plastiekkorrelmasjien / plastiekkorrelmasjien / plastiekkorrelmasjien met agglomerator kan gebruik word vir PE / PP-film of PP-geweefde sakke en sommige paraboliese korrelherwinning, die materiaal sal meer saamgepers word deur agglomerasie wat maklik gegooi sal word om uit te druk om uit te druk, wat maksimum kapasiteit 100-100kg/uur kan bereik (hang af van kliënte se vereistes)

Mededingende voordeel

1. Hoë outomatiseringsvlak, probeer die beste om jou koste op arbeid te verminder en hoë verwerkingskapasiteit te verseker.

2. Vriendelike beheerstelsel (PLC-geïntegreerde & geskeide beheer op elke masjien) en Raakskermpaneel, maklik vir werking, monitor en noodstop.

3. Alle dele wat met plastiekmateriaal en water in aanraking kom, is gemaak van hoëgehalte 304-vlekvrye staal; Verseker geen tweede besoedeling van vlokkies nie.

4. Siemens-kontaktor, RKC-temperatuurbeheerder

Belangrikste kenmerke

1. Hoogs outomatiese, gebruikersvriendelike beheer, hoogs doeltreffende, omgewingsbeskerming en energiebesparing;

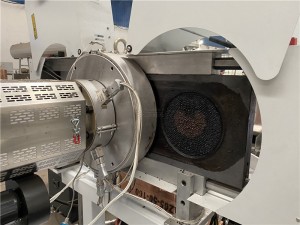

2. Verskillende pelletisering maniere, soos koue strand, water-ring, en onderwater vir verskeie grondstowwe en produksie vereistes;

3. Multistasie-skermwisselaar en outomatiese skermwisselende ontwerp kan handearbeid verminder en bedieningsgerief verbeter;

4. Enkel- en dubbelstadium, multi-uitlaat- en filterstelsel verseker hoë kwaliteit en produkte;

5. Geskik vir diverse materiaalverwerking, kan ook die masjien spesiaal ontwerp vir een materiaal of verskillende materiale, wat die kliënt se beleggingskoste kan verminder.

Tegniese data

Enkelfase agglomerasie granulasie lyn

| Model | 70 | 100 | 120 | 150 | 180 |

| Uitset (kg/h) | 70-120 | 200-250 | 300-400 | 500-600 | 700-850 |

| Kragverbruik (kWh/kg) | 700-850 | ||||

| Hoofkrag (kW) | 37 | 90 | 110 | 132 | 185 |

| Agglomerator drywing (kW) | 30 | 55 | 75 | 110 | 132 |

| Skroef buitenste deursnee (L/D) | 70 (33:1) | 100 (30-35:1) | 100 (30-35:1) | 100 (30-35:1) | 180 (30-32:1) |

| Vakuum uitlaat | Opsie | ||||

| Skermwisselaar | Standaard konfigurasie | ||||

| Waterringgranulasie | Opsie | ||||

| Koue string granulasie | Opsie | ||||

| Onderwater granulasie | Opsie | ||||

Dubbelstadium agglomerasiegranulasielyn

| Model | 70+90 | 100+120 | 120+150 | 150+180 | 180+200 |

| Uitset (kg/h) | 110-180 | 200-300 | 300-450 | 500-650 | 700-850 |

| Kragverbruik (kWh/kg) | 0,2-0,35 | ||||

| Hoofkrag (kW) | 30+22 | 75+37 | 90+45 | 110+55 | 160+75 |

| Agglomerator drywing (kW) | 30 | 55 | 75 | 110 | 132 |

| Skroef buitenste deursnee (L/D) | 70(25+12:1) | 100(25+12:1) | 120(25+12:1) | 150(25+12:1) | 180(25+12:1) |

| Vakuum uitlaat | Opsie | ||||

| Skermwisselaar | 2 stelle standaard konfigurasie | ||||

| Waterringgranulasie | Opsie | ||||

| Koue string granulasie | Opsie | ||||

| Onderwater granulasie | Opsie | ||||

Produkte kategorieë

Wil jy Sky by jou ontwerp voeg?

Kontak ons vandag vir 'n ontwerpkonsultasie.